1. Die Ablaugerei

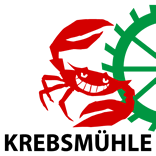

Zu Beginn hatten wir das Ablaugen nur für den Eigenbedarf in ganz kleinem Rahmen betrieben. Die Wanne dazu hatten wir im Dachgeschoss des Mühlengebäudes als ehemaligen Wassertank vorgefunden. Die wurde mit Flex und Schneidbrenner in handhabbare Teile zerlegt und im Hof unten neu zusammengeschweißt. Die ‚Technik‘ war archaisch: die Möbel wurden in die kalte Wanne getaucht und anschließend mit Wasserschlauch und Wurzelbürste von der Restfarbe befreit. Dieses Säubern geschah draußen, unter freiem Himmel.

… wird zum eigenständigen Betriebsteil

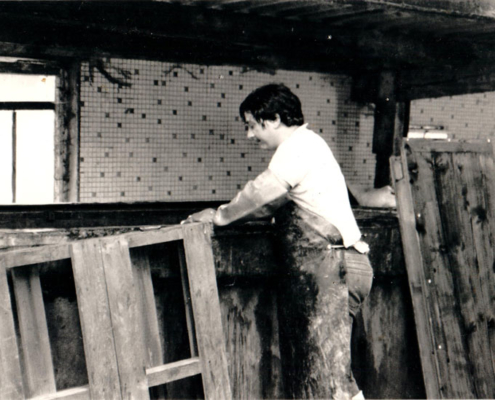

Mit dieser Arbeitsweise konnten wir den Bedarf der Restaurierungswerkstatt nicht decken. Zudem wurden wir von Kunden regelrecht bedrängt, auch deren Möbel abzulaugen. So fiel die Entscheidung für eine ‚richtige‘ Ablaugerei mit mehr Platz. Die vordem offene Auslieferungshalle der ehemaligen Bäckerei wurde abgemauert und mit (recycelten) Fenstern, einem Spritzbereich und einer Betongrube versehen, in der das Spritzwasser gesammelt und der Entsorgung bzw. Abwasserbehandlung zugeführt werden konnte.

… bringt ihren Beitrag zur Kostendeckung

Hier konnten wir nun mit gleichzeitig 3 Wannen arbeiten, die wir zudem beheizten, um den Verseifungsprozess der Lacke zu beschleunigen. Für das anschließende Säubern wurde ein professioneller Hochdruckreiniger angeschafft. So entstand ein Arbeitsbereich, in dem täglich 3 Leute arbeiten konnten.

Im Laufe der nächsten Jahre schaffte es der neue Betriebsteil, mit rund 30.000 DM Monatsumsatz seine Kosten und darüber hinaus den ihm zugewiesenen Beitrag zum Gesamtbetrieb in Höhe von monatlich 18.000 DM zu erwirtschaften – zusätzlich zu den für den Eigenbedarf benötigten Möbeln.

… aber auch eine Menge Probleme

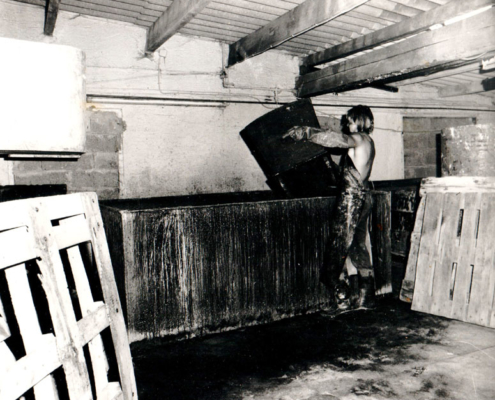

Auch nach dem Umbau blieb das prinzipielle Problem beim Ablaugen: die Möbel (Türblätter, Fensterrahmen etc) müssen in die Becken gehievt und dort untergetaucht werden. Nach der zur Lacklösung notwendigen Verweilzeit müssen sie gedreht werden (um Druckstellen zu bearbeiten, an denen der Lack noch haftet). Und schießlich müssen sie aus den Wannen wieder herausgehoben werden, damit sie dann am Spritzplatz gesäubert werden können. Falls es dann immer noch Lackreste gibt, muss die ganze Prozedur wiederholt werden.

Dies ist eine dreckige, wegen dem Kontakt mit Lauge gefährliche und wegen den Dämpfen der heißen Lauge und des Spritzwassers gesundheitsschädliche Arbeit. Dass die freiwillig niemand machen will ist einleuchtend. So waren es über viele Jahre die höchstmotivierten Gruppenmitglieder, die diese Arbeit – mit entlohnten Helfern ‚von außen‘ – auf sich nahmen, nicht aus Freude, sondern aus der Einsicht in die Notwendigkeit für den Gesamtbetrieb.

Bauliche und andere Probleme

Natürlich wurde darüber nachgedacht, wie sich die Situation entschärfen ließe. Baulich haben wir uns die größte Mühe gegeben, die Räume annehmbarer zu machen (Glasbausteine, Verfliesen der Wände, um alles immer per Hochdruckreiniger sauber halten zu können), aber spätestens beim Problem der viel zu niedrigen Deckenhöhe kamen wir wegen verweigerter Umbaugenehmigung nicht weiter.

Auch die Überwachung und Leitung der Arbeit durch motivierte Gruppenmitglieder ließ sich nicht durchhalten: die wurden dringend an anderer Stelle gebraucht. Ab 1985 waren daher überwiegend externe Mitarbeiter in der Laugerei beschäftigt. Die wiederum waren – auch wegen fehlender Integration in den Gesamtbetrieb – überfordert und lustlos: es kam vermehrt zu Reklamationen aufgrund schlechter Arbeit. Holz und Nässe ist ein sensibles Thema, das große Konzentration bei der Arbeit erfordert. Unachtsamkeit – etwa zu lange Verweildauer der Holzteile in der Wanne oder zu großer Druck beim Abspritzen – führen sehr schnell zur Zerstörung der Möbel. Und natürlich dürfen Möbel aus Kundenaufträgen nicht ‚verloren‘ gehen.

Unsere – für das gewachsene Auftragsvolumen sowieso zu klein dimensionierte – Abwasserbehandlungsanlage konnte nicht vollautomatisch (also auch über Nacht) laufen, sondern bedurfte ebenfalls Bedienung und Aufmerksamkeit. Durch schlampige Handhabung war ungenügend aufbereitetes Wasser in die gleich gegenüber liegende Kläranlage gelangt, bevor unsere Anlage kurz danach im Dezember 1986 komplett ausfiel. Damit weckten wir einerseits Ängste bei den Grünen, dass das Thema Ablaugerei Krebsmühle – wie schon einmal 1983 – von CDU-Seite als Wahlkampfmunition verwendet werden könnte. Andererseits ruhte die Ablaugerei – die Kundenmöbel, die sich angesammelt hatten, standen buchstäblich im Regen.

Dies war eine Situation, in der das Krebsmühle-Gesamtplenum schon fast beschlossen hatte, den Laugereibetrieb aufzugeben.

Die hier als PDF hinterlegte Vorlage zum Plenum am 6.1.1987 schildert einerseits die Situation und gibt andererseits Einblick in die damals angedachte Lösung eines ‚alternativen Laugefließbandes‘.

Ausblick

Wir haben es damals zwar geschafft, den Betriebsteil wieder ‚auf die Reihe‘ zu kriegen – bis zu einer echten, menschengerechten Lösung der Probleme dieses Arbeitsbereichs sollte es aber noch dauern – die erfolgte im Jahr 1992 mit Abriss und Neubau der Werkstatt und mit dem Abschied vom Tauchbadsystem: die Wannen wurden ersetzt durch eine Laugekabine mit Absauganlage und Luftreinigungssystem. Die Abwasserbehandlungsanlage wurde komplett erneuert, wesentlich vergrößert und auf vollautomatischen Betrieb umgerüstet. Fortan gab es für die Lauger keinen direkten Kontakt mehr mit der Lauge und keine belastenden Dämpfe im Arbeitsbereich. Aber dazu später mehr.

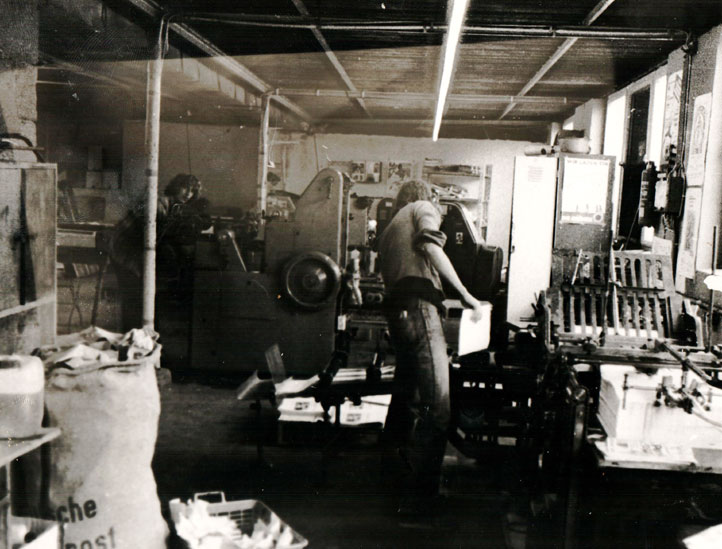

2. Die Druckerei

Davon träumt jeder linke Aktivist: Die eigenen Druckwerke im gesamten Prozess von der Planung, dem Texten, der Gestaltung bis hin zum Druck und der Endverarbeitung selbst in der Hand zu haben. Klar waren wir also begeistert, als uns für wenig Geld eine A3-Druckmaschine angeboten wurde. Auf der begannen wir, die ersten Flugblätter und Werbeblätter für uns selbst zu drucken.

Wie immer: Learning by doing

Zuvor hatten wir unsere Drucksachen bei befreundeten Druckereien produzieren lassen und uns dort ein bisschen was abgeguckt. Alles andere ergab sich aus der Praxis nach dem Prinzip ‚Learning by doing‘. Dass dabei am Anfang so manches schiefging, liegt auf der Hand. Das war nicht weiter tragisch, solange wir nur für uns selbst produzierten. Aber dabei blieb es natürlich nicht. Einerseits gab es den Druck, möglichst viel zur Gruppenökonomie beizutragen (damit der Mietkauf mit seinen Belastungen bewerkstelligt werden könnte), andererseits machte die Sache unseren Druckern Spaß und erzeugte den Ehrgeiz, sich an größere und schwierigere Aufgaben heranzuwagen.

Auftrags-Druck

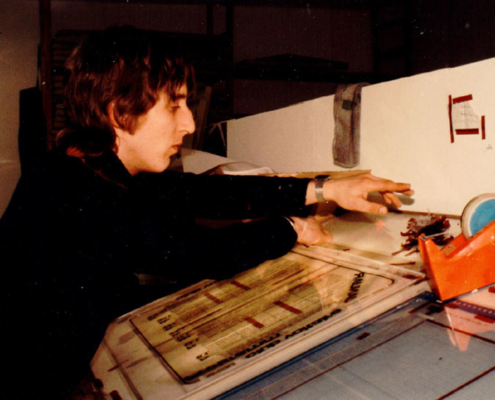

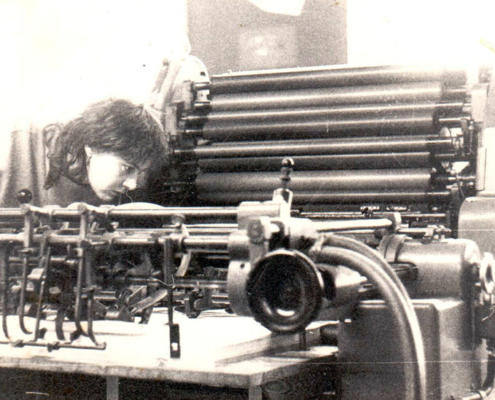

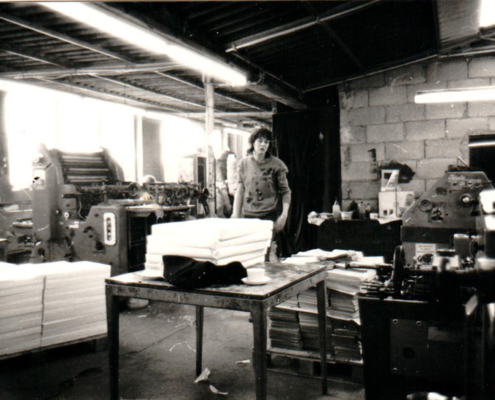

Es dauerte also nicht lange, bis eine größere – auch für farbige Drucke geeignete – Druckmaschine angeschafft wurde. Dazu kamen die Reprokamera und die Leuchttische zur Montage der Filme und Druckplatten. Fertig war eine funktionsfähige Druckerei, untergebracht zwar in dem ungedämmten Anbau an das Hauptgebäude, aber was muss, dass muss.

Nun waren wir also tatsächlich autonom, konnten unsere Zeitungen (ab 1980 die ‚Basis‘), unsere farbigen Prospekte und Selbstdarstellungen selber drucken. Auch unser erstes Buch ‚Anders leben – anders arbeiten‘ entstand komplett in Eigenregie.

… erzeugt neue Zwänge …

Bei Auftragsarbeiten entstehen aber ganz andere Zwänge. Termine müssen gehalten und qualitativ gute Arbeit muss abgeliefert werden. Bei Fehlern bedeutet dies, entweder neu zu drucken oder mit erheblichen Preisnachlässen zu leben. Beides wirft die ursprüngliche Kalkulation über den Haufen und macht den Druckauftrag zum Zuschussgeschäft. Abgabetermine sind dann nur zu halten, wenn man die Fehler in Nachtarbeit ausbügelt.

… und führt zur Aufgabe des Rotationsprinzips

Anfangs galt für die Druckerei – wie für alle anderen Bereiche – das Rotationsprinzip: Wer wollte, konnte sich bei der Arbeitsbesprechung auch für die Druckerei einteilen. Die Arbeit in der Druckerei war interessant und beliebt – entsprechend gab es dort sehr viel ‚Durchlauf‘.

Dies aufrechtzuerhalten erwies sich als unmöglich, sobald im Kundenauftrag gedruckt wurde. Es musste einfach eine Menge Erfahrung gesammelt werden, um Fehler zu vermeiden. Die erreicht man aber nur, wenn man sich kontinuierlich weiter qualifizieren kann. Nach sehr viel Stress und Diskussion wurde die allgemeine Rotation für diesen Bereich abgeschafft. Es bildete sich ein festes Druckerei-Team heraus. In diesem wurde dann intern nach wie vor zwischen den verschiedenen Tätigkeiten (Arbeiten am Leuchttisch, an der Kamera, an der Druckmaschine) gewechselt.

Die weitere Entwicklung der Druckerei

Die ASH-Druckerei hatte bald einen guten Namen in der Szene. Neben Broschüren etwa zu Gorleben oder zur Startbahn West wurde alles gedruckt, was anfiel. Ein sehr guter und freundschaftlicher Kontakt entwickelte sich aus anfänglichen Druckaufträgen zur ‚Blätterwald e.G.‘, die mit 15 Mitarbeitern einen Vertrieb von Produkten aus Umweltschutzpapier aufgebaut hatte und diese Produkte auch selbst herstellte.

Als sich 1984 die Gelegenheit ergab, ein leerstehendes Fabrikgelände in unmittelbarer Nähe zur Krebsmühle anzumieten, zog unsere Druckerei zusammen mit ‚dem Blätterwald‘ dorthin um, blieb aber mit ihren jetzt 4 Druckmaschinen und 5 Mitarbeitern weiter ein Betriebsteil der ASH.